近20年的手机及电子消费品高速发展,带动了手机照相机的快速发展。从世界上第一款拍照手机,夏普在2000年推出的J-SH04, 11万像素相机,到现在动辄1亿像素照的手机摄像头模组;从一颗镜头到双摄三摄四摄像,广角,长焦,多种传感融合;从手机的一个附属功能,变成现在发布会的主要亮点;从单纯的2D图像的获取,到现在视频流,深度信息,以及计算摄影和结合,手机摄像头一直给我们带来各种各样的惊喜。这个发展也催生了一大批相关企业和从业人员,其中精密光学塑料镜头作为一个重要部件在近10年来经历了快速的发展。本系列文章希望能给在校学生和行业内的从业者提供一些塑胶镜头制造和设计的基础理解,尝试补充课本上平常不怎么涉及的工程相关方法,并尝试尽量结合理论内容,可以作为深入了解塑胶镜头的起点。计划用几篇文章详细介绍塑胶镜头的结构,注塑成型材料,模具,注塑成型,镀膜,组装,评测及设计相关的内容。

照相机模组的基本结构

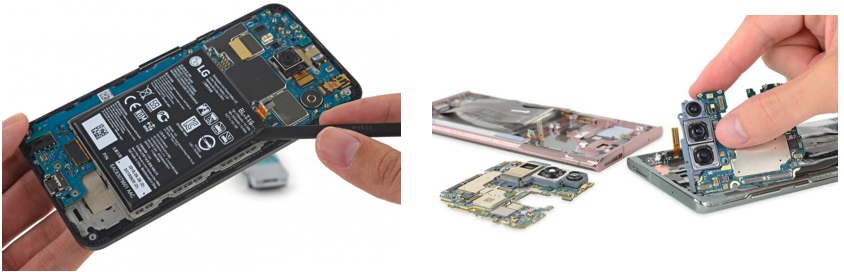

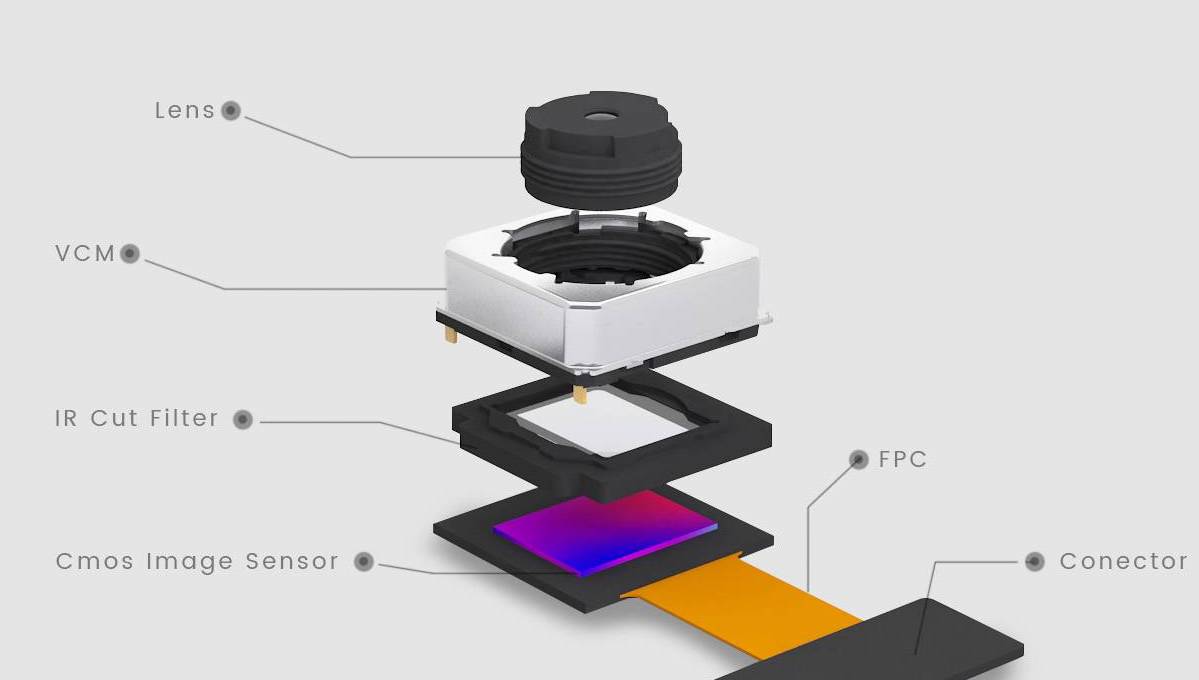

照相机模组(Camera Module)是由镜头(Lens),图像传感器(Image sensor),PCB电路基板,音圈马达VCM(Voice Coil Motor),滤光片(Filter),连接线(Flex)和B2B接口(Board to Board connector)等组成的光电系统。最终照相机模组连接到主板或者图像信号处理器ISP(Image Signal Processor)上和操作系统软件或者图像处理软件进行交互。这些元器件里,图像传感器会占物料成本的40%左右,镜头会占30%左右,是最重要的两个零部件。

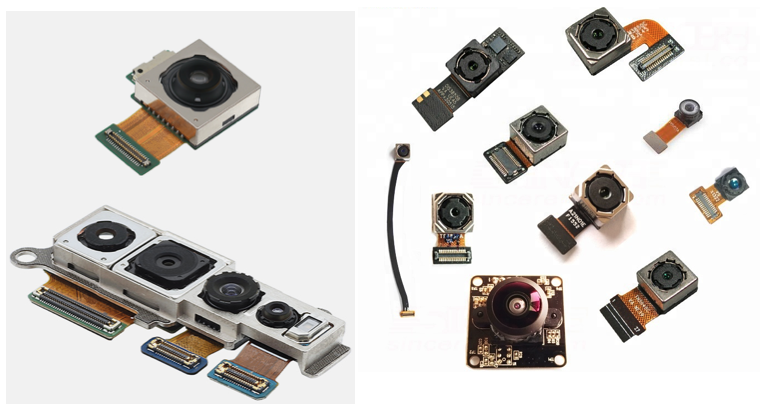

以下几张图展示了手机照相机单个模组,多摄模组(多个模组固定在支架上)的形态,在手机上的位置,以及模组的基本结构等。可以看到,大部分模组都是封装成最终出来一个B2B接口。如果想更多的了解手机模组在手机里是如何连接和分布的可以多看一些手机分析及拆解视频。

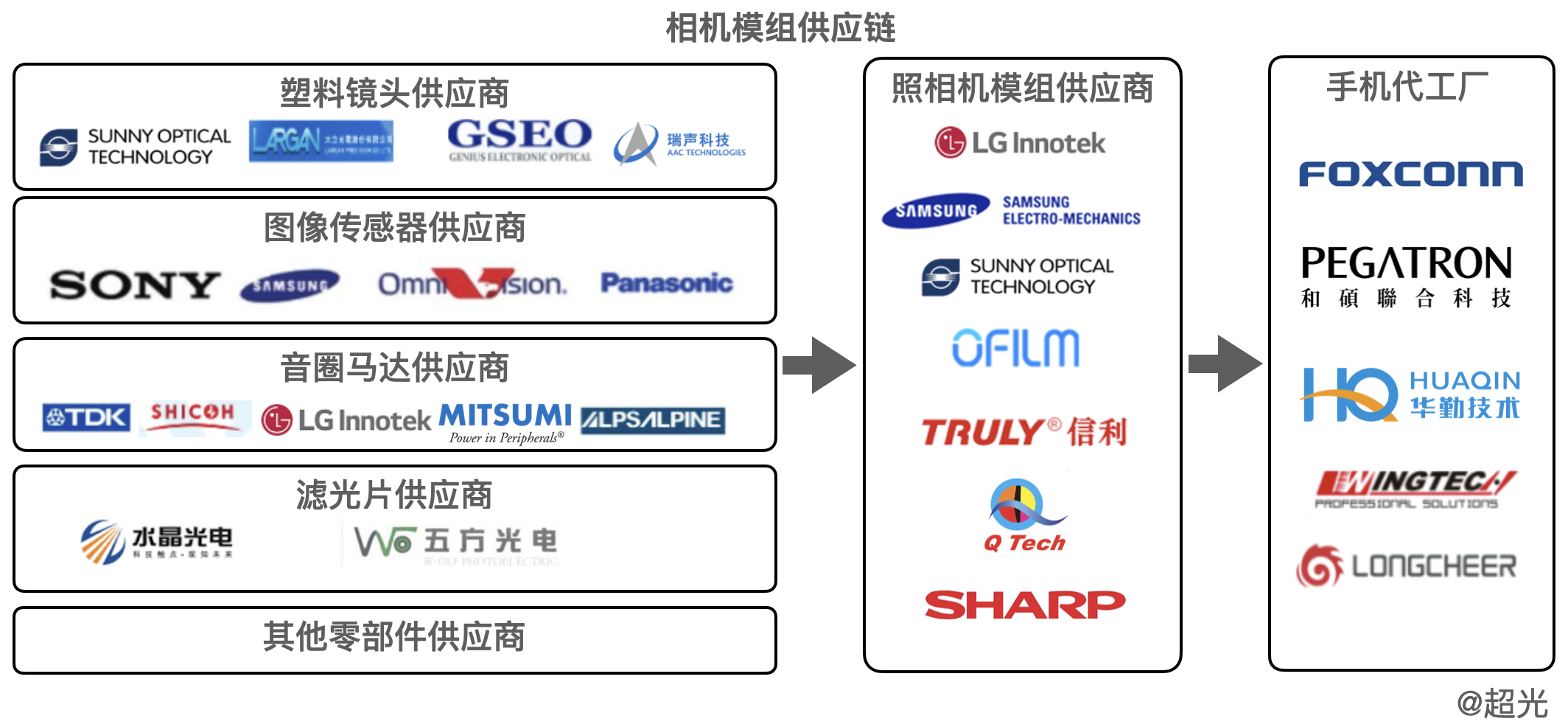

照相机模组产业链

在手机的生产中,照相机模组是作为一个模块元件(module)生产的,它的制造流程分工是产业链发展的结果,由于各零部件的技术特性和制造方式不同,各种零部件由相应的制造企业生产,最终由模组厂组装和测试完成,最终送至富士康,和硕等代工厂进行最后的组装。下图展示了整个相机模组供应链中比较有代表性的一些企业。

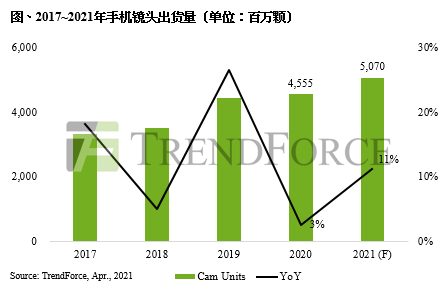

虽然本系列文章重点不在市场行情,不过我们还是要了解到底我们面对的何种体量的生产。下图展示了2017年-2021年(预测)的全球手机镜头出货量,可以看到2021年预期出货量是50亿颗镜头。而这些镜头大部分都是由几家企业生产的:大立光学,舜宇光学,玉晶光学,瑞声科技SEKONIX(世高光),关东辰美,三星电机等。对于单家企业,根据舜宇光学发布的信息,2021年2月,手机镜头出货量为1.297亿件,这几乎是行业内的最大产量了,既一个月生产近1.3亿颗镜头(当然生产一个4P镜头算一颗和一颗7P镜头也算一颗)。通过这些数字,想让读者思考的是在这种规模的需求下,设计和生产是如何进行的?产品是如何迭代的?创新又是如何进行的?如果对具体的企业和市场感兴趣,读者可以去看一些行业研报获取信息。

塑料镜头的基本结构

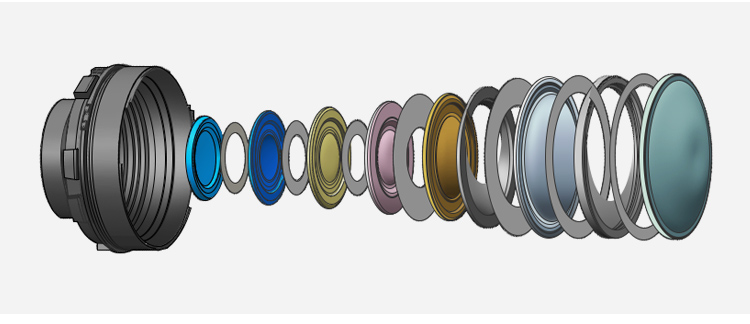

镜头是相机模组的重要组成部分,电子消费品的所有模组都有小型化和价格便宜的需求,所以相机模组的镜头大部分都采用塑料树脂材料制成。下图是Sony Xperia 1 III的宣传图,展示了模组和塑料镜头的一些基本结构。但是塑料镜头的结构在这种宣传视频里简化了很多。

三星电机官网的这张图更具体的展示了塑料镜头的实际复杂结构,包括镜筒(黑色),镜片(彩色),隔圈(深灰色),遮光隔片(浅灰色薄片)等。同时,有些镜头还有镜座,压圈,滤光片,以及胶水(经常被忽略,但是十分重要)等结构。

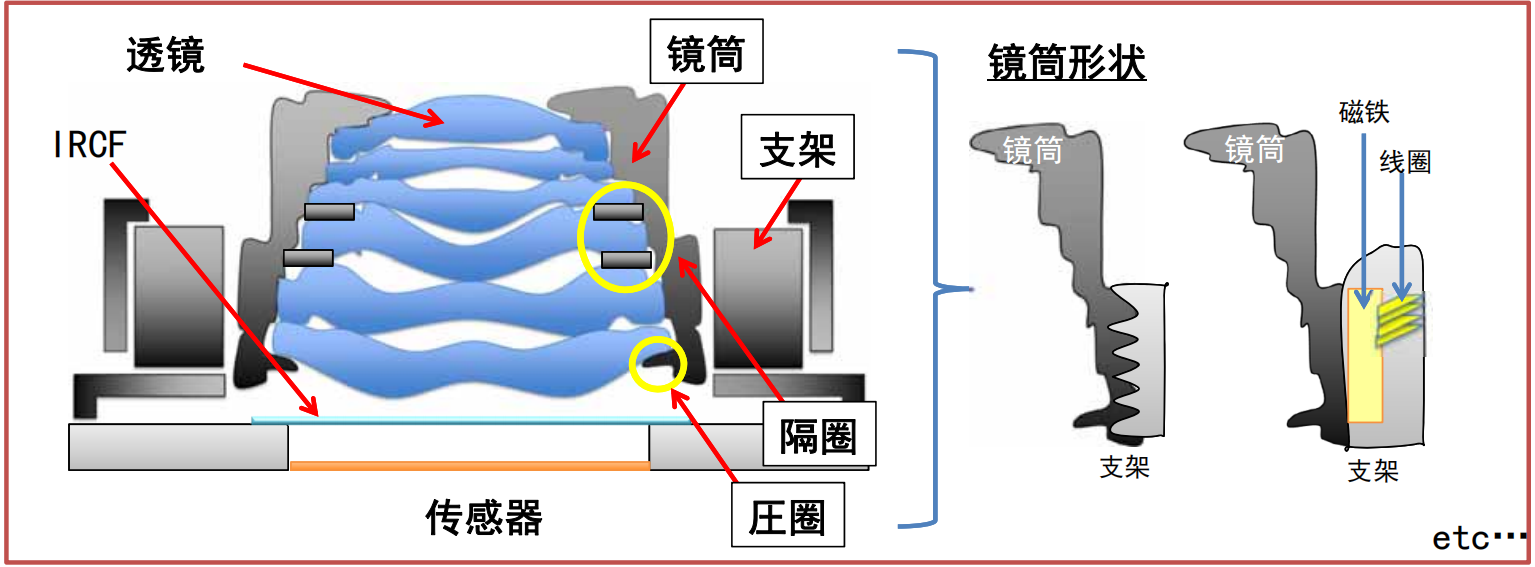

根据下图,我们来简单介绍一下各个零部件的作用:

- 镜筒:整个镜头的基础机械结构,承载其他的零部件。

- 镜片:通过不同面型和材料的镜片搭配,实现光学功能。在塑料镜头中,镜片本身的非光学部分也承担着机械结构的作用。

- 隔圈:提供镜片到镜片的间隔。

- 遮光片:用于放置在镜片和镜片间遮挡杂光或者作为光阑。

- 压圈:有些镜头有,用于压住最后整个在镜筒中的所有其他部件(会和镜筒点胶固定在一起)

- 镜座:有些镜头会使用镜座(下图的支架),镜座的作用是连接镜头(通过螺纹)以及传感器底座(通过胶水)。配合镜座使用的镜筒会有螺纹。现在大部分的手机镜头都不使用镜座,如果是有AF(自动对焦)或者OIS(光学防抖)功能的相机模组,镜头的镜筒会和音圈马达组装在一起,通过胶水连接。如果是FF(固定焦距)的相机模组(比如手机的前摄镜头),大部分会采用一体式镜头镜座,既镜头前端是圆形的,镜头的末端是矩形用于和芯片底座进行点胶连接。

- 滤光片:有一些手机镜头滤光片会装载镜头的末端,但是现在大部分的滤光片都在模组厂进行组装,组装在传感器的上面。大部分滤光片都是IRCF(红外截止滤光片),用于阻挡红外光线进入传感器。不过近期由于各种红外应用的兴起,红外镜头的滤光片是红外通过可见光截止。

塑料镜头的生产基本流程

镜头制造是一项系统工程,塑料镜头的大规模生产是科学和生产经验的结合,也是性能品质和生产效率及成本的平衡。在系列文章中,我们会更强调说明制造型企业的工程师们是如何结合这些科学方法和经验进行这种平衡的。

核心点:又快又便宜的把镜头做的又好又一样。(大规模生产)

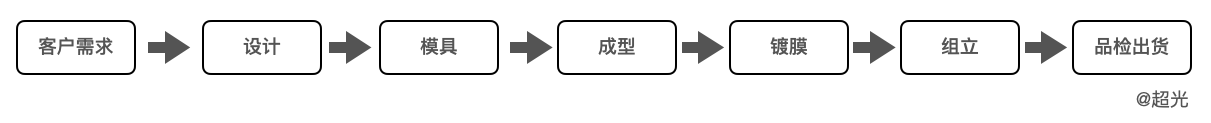

镜头制造的流程简单来说如下图所示,这也是我们这一系列文章会涉及的内容。略有不同的是,我们将会首先从光学镜头的基础材料说起,然后讨论注塑模具和注射成型,然后我们讨论镀膜,零部件组装和品质检测。了解了整个的制造的流程后,最后一章我们再回过头来讨论光学镜头的设计,我们会看到在最初设计阶段,是如何把后续所有制造流程统一起来的。

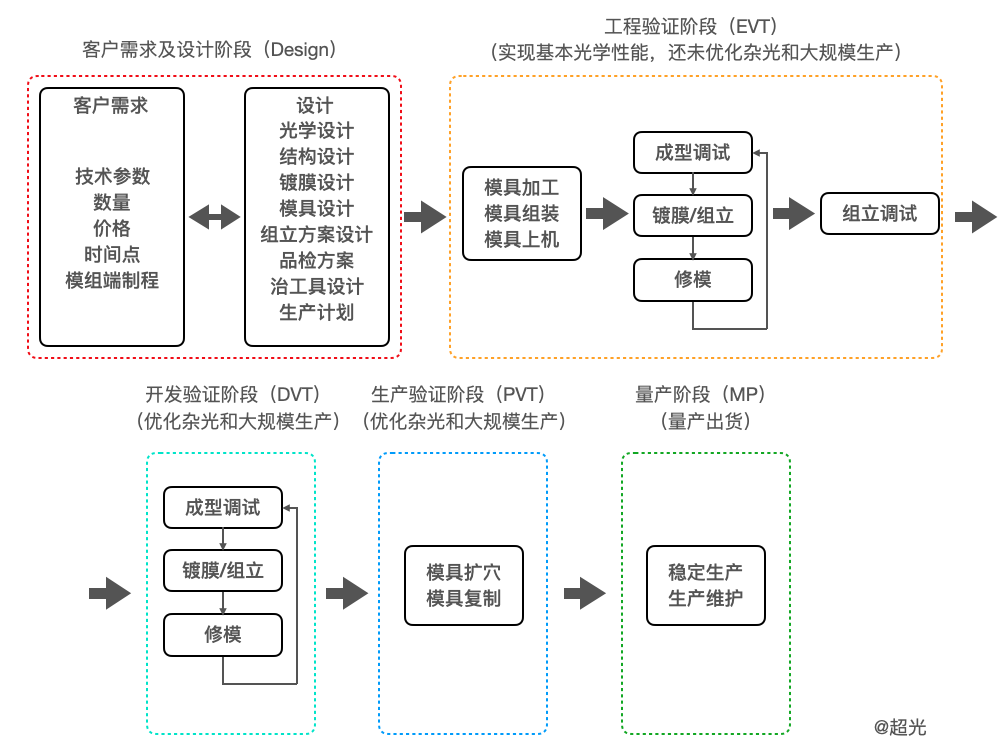

下图展示了更具体的制造流程,我们后面的一系列文章会去具体的说明这些流程,这里我们可以说明的是镜头(或者其他大规模生产的元器件)都会经历类似的流程或者方法论,既设计阶段,工程验证阶段(验证设计是否实现功能,验证可量产性),开发验证阶段(优化性能和可量产性),生产验证阶段(扩大生产),量产。通过这张图可以看到,设计和生产流程包括了具体的各种零部件,技术部门,营销市场部门的交流协作。如今的镜头制造型企业除了技术实力的比拼外,流程的标准化,各部门之间的耦合效率等也都是一个企业实力的重要部分。同时一个镜头制造型企业里会有多工种的工程师及生产人员,包括产品经理,项目经理,市场经理,营销人员,光学工程师,结构工程师,模具设计工程师,模具加工工程师,成型工艺工程师,镀膜工艺工程师,组立工艺工程师,自动化工程师,设备工程师,品质工程师,模组厂驻厂工程师,FA工程师,采购人员,以及数量众多的生产和品质检测人员。

- 推荐视频:造物说:一共分几步 第一集,视频里10:36-14:00的部分展示了部分镜头和模组的生产过程,可以先建立一个感性的理解。

版权声明: 感谢您的阅读,本文由超光版权所有。如若转载,请注明出处。