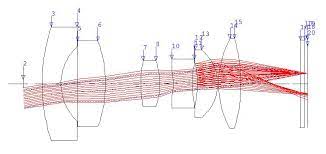

光学镀膜是一层或数层薄膜附着在光学零件表面上,用以改变其对光的反射或者折射,薄膜光学主要是研究光在薄膜间的干涉作用。常见的镀膜种类有镜面膜,增透膜,带通膜,半透半反膜等,更加复杂的镀膜会可以对于不同偏振态的光表现出不同的反射和透射数值等。本文将主要讨论在手机塑料镜头上最主要应用的增透膜(减反膜,AR Coating),不过基本上各种种类的镀膜的考虑都是一样的,只是因为功能不同名字也不同。除了手机镜头,滤光片等各种成像光学领域,光学镀膜广泛应用于显示屏制造,眼镜制造等领域。

塑料镜片镀膜种类和作用

减反膜(AR)

手机镜头使用最多的镀膜是减反膜(增透膜,AR Coating),更准确说叫可见光波段减反膜,主要作用就是降低可见光波段的反射率,增加可见光波段的透过率。多层镀膜的AR膜可以将透过率增加到99%以上。带通类膜可以算是增透膜的特殊种类:红外带通主要就是增强红外的透过率。可见光红外双波段带通就是尽量优化增强可见光+近红外(850nm或940nm)的透过率。可见光波段应用的镜片的红外波段一般不做特别的截止处理设计,因为截止带通主要是由滤光片进行,因为滤光片是平的,玻璃基底,在滤光片上实现带通功能更加方便高效。

在第二章:材料中,我们看到大部分光学塑料的透过率在90%左右,虽然也不错,但是对比一些玻璃可见光波段99%的透过率还是有很大差距。增透膜的作用很大,第一增加透过率可以很好地提升光学成像质量,第二,降低反射也可以同时非常好地降低杂光,现代手机镜头多至7片~8片的镜片间及镜片和非光学结构间的反射造成的鬼像和杂光非常严重,一些可以通过对光学面型及结构优化处理掉,另一些就需要尽量降低杂光能量,其中镀膜是重要的降低杂光方法。

颜色

手机镜头为了美观,有一些会进行一些颜色处理,主要方式就是略微增加某个颜色的反射率,让手机镜头外观显现出某种颜色(或者不做特别处理,就使用优化后显现出来的颜色即可)。可以对单镜片进行这种处理,选择哪个镜片进行这种取决于从外面看到的效果。颜色算是AR镀膜的副产品。

防指纹,防刮膜

这种膜镀在镜头最外面一片上用以疏水和防指纹。

总体上来说现代手机镀膜主要是AR膜,最上层防水防指纹,同时带有一定颜色。

镀膜设计

本文会简单介绍一下镀膜设计,文章重点还主要是制造。Field Guide to Optical Thin Films里总结说的很好:基本上所有电介质光学膜的基础都是控制反射,透过率,光密度等参数都是副产品。( Reflection control is the basis of essentially all dielectric optical coatings; and transmittance, optical density, etc., are byproducts of reflection (and absorption)。)

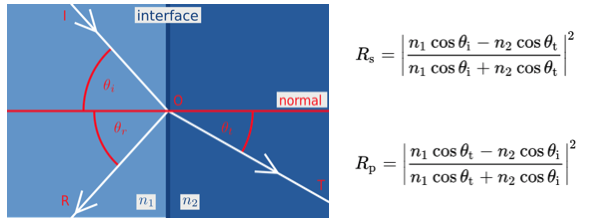

理论基础主要是菲涅尔方程,当光从一种折射率为n1的介质向另一种折射率为n2的介质传播时,在两者的交界处(通常称作界面)可能会同时发生光的反射和折射。菲涅尔方程描述了光波的不同分量被折射和反射的情况,也描述了波反射时的相变。 方程成立的条件是:界面是光滑平面,入射光是平面波,边际效应可被忽略。对于大部分光学讨论的范畴,S和P偏振光在界面上的反射可以描述为以下公式,同时反射R+透射T+吸收A=1:

折射率匹配膜

最简单的AR镀膜是瑞利(瑞利散射那个瑞利)在1886年发现的。那个年代的玻璃镜片时间长了表面会出现污迹层,类似于油污的样子,是由金属和非金属化学反应产生的(可能是当年的玻璃纯度很差的原因)。瑞利在测试一些有轻微污迹层的镜片时发现这些镜片透过率比新的干净的镜片还要高。这层污迹层把原来的空气-玻璃界面分成了空气-污迹界面和污迹-玻璃界面。然后这层污迹的折射率在空气和玻璃折射率中间,每一个分别层的反射率都比空气-玻璃层的反射率低。

当光垂直入射时,根据菲涅尔方程r = (n1 – n2)/(n1 + n2),带入一层界面:空气vs玻璃,以及两层界面:空气vs膜层vs玻璃就很容易算出两层界面的整体反射率降低了,这解释了瑞利遇到的现象。瑞利这种看到的这种增透作用主要是折射率匹配的原理,使用这种原理的有连续渐变折射率GRIN AR coating,不过本文不会详细讨论该种镀膜。

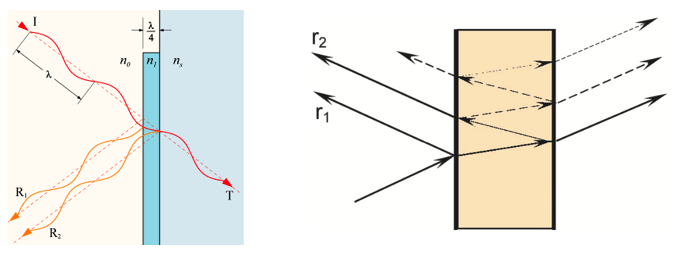

单层AR干涉膜

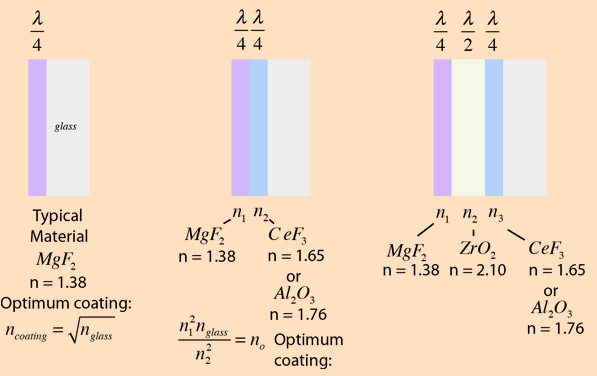

干涉型减反膜是使用光的干涉原理,下面的左图很好地表达的什么是干涉型AR膜,当一束光入射一个薄层时,如果该薄层厚度被非常精确地控制,正好等于该光束波长的1/4,那么在上下个界面反射的光线互相之间正好有1/2波长的相位差,如果他们的强度还相等,那么他们就可以互相干涉相消。下图右图展示了更实际的情况,光线会在薄层中进行多次反射,最终形非常多的反射光线。

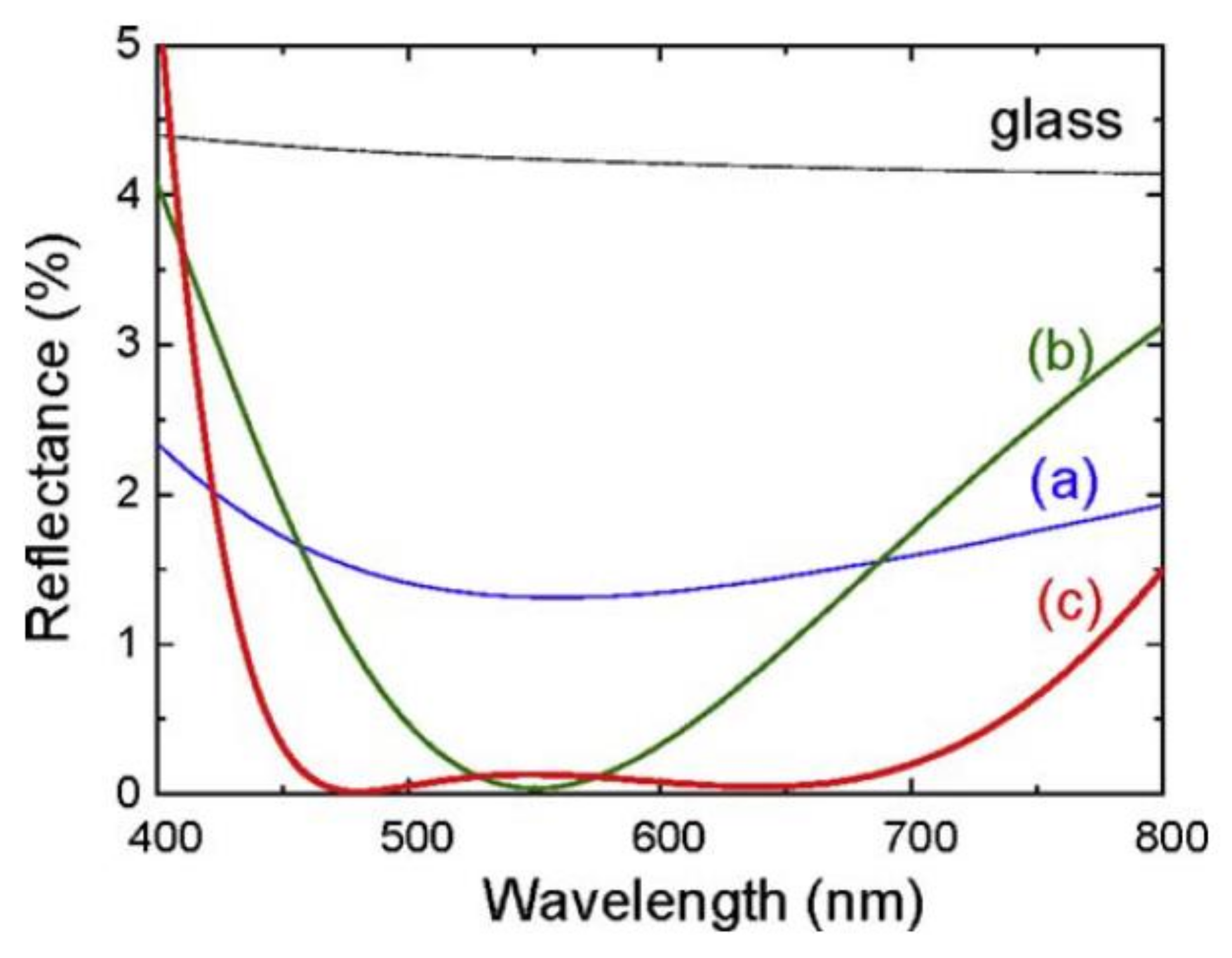

这种简单形式构成的镀膜的0°入射角的反射性能如下图(a)曲线展示的反射率曲线,由于只有一层薄膜,所以它只对一个波长的光是1/4波片。所以可以看到远离中心波长的部分反射率逐渐上升。同时,对于不同入射角,反射率同样逐渐上升。根据上面的场景,需要计算出r1和r2强度相等时的折射率n,选择近似这种折射率的材料,然后精确地制造这层薄膜。实际生产中,MgF2在玻璃和塑料镀膜中被广泛应用,折射率为1.38,使用物理蒸发式镀膜方式可以很好地附着在基底上。

多层AR干涉膜

上面的单层镀膜根据相同原理,如果我们增加薄膜的层数,通过计算和优化,可以实现在更广的波长范围,更广的入射角的覆盖范围尽量降低折射率。如下图所示,两层的镀膜使用两种材料,可以实现如上图(b)所示折射率曲线,被称为V型镀膜,两层镀膜就可以把中心波长0°入射角的反射率降低到0。三层的镀膜可以实现如上图(c)所示折射率曲线,可以看到已经可以实现相对比较宽波段的反射率降低。

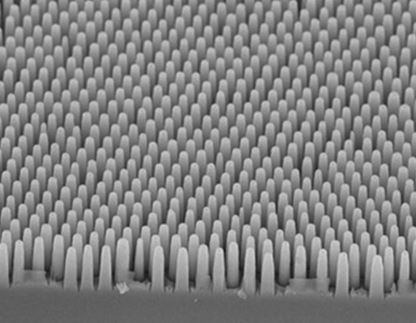

微结构镀膜

在镜片表面实现特定的微结构,可以极大优化高入射角的镀膜性能,降低反射率。

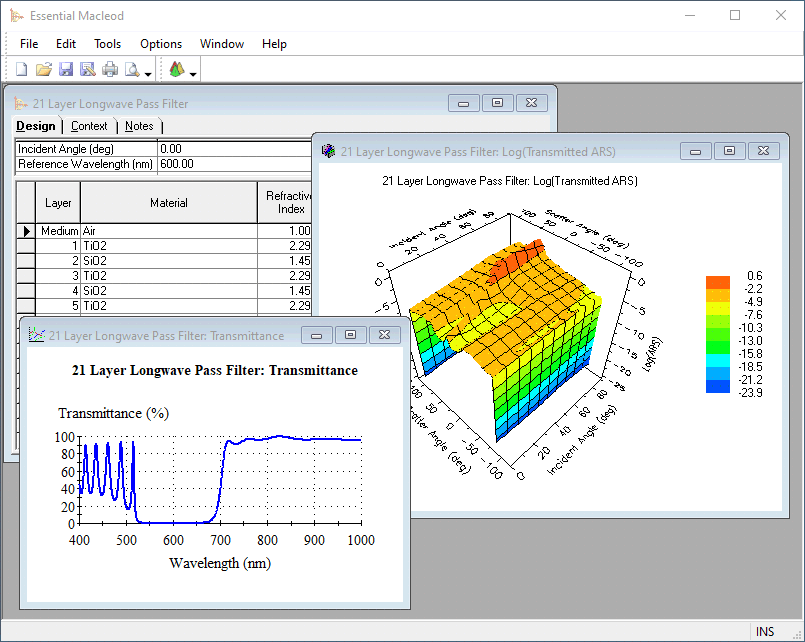

镀膜仿真工具

镀膜常用的仿真工具是 MACLEOD(Thin Film Center Inc.),可以很好地进行优化和分析。

镜片镀膜的方法和材料

制造薄膜的主要技术是沉积技术(Deposition),将薄层沉积到衬底或之前获得的薄层的技术称为表面沉积,从大类上分主要是物理方法和化学方法,还有。这里的“薄”是一个相对的概念,但大多数的沉积技术都可以将薄层厚度控制在几个到几十纳米尺度的范围内,分子束外延技术可以得到单一原子层的结构。

物理气相沉积

物理沉积技术就是使用机械方法,电动力方法,热动力方法在衬底上形成一层薄层,最简单的日常例子就是玻璃上雾或者汽车喷漆。这里的物理是相对于化学来说,是利用物理过程来沉积薄膜的技术,意思就是被沉积的物质和基底没有发生化学反应。而物理气相沉积(PVD: Physical vapor deposition)指的是膜材料(固态或者液态)被某种方式转化成气态,然后沉积在基底上再转化到固态的方法。常见的PVD方法有以下几种:

蒸发(Evaporation):蒸发是将膜层材料加热,使材料蒸发雾化并沉积的工艺,根据蒸发膜层材料的熔点所选用的方法不同,主要有电阻蒸发、激光束蒸发、电磁感应蒸发,电子束蒸发等。

溅射(Sputtering):这种工艺是通过溅射使涂层材料雾化而沉积涂层的工艺。当入射离子(或粒子)轰击靶材表面时,使靶材表面原子飞逸出来的过程称为溅射。它具有可溅射的材料广泛、沉积离子能量大、设备简单、工艺不复杂等特点,可用来沉积各种金属膜和氧化物膜。溅射有直流溅射,射频溅射,等离子溅射,磁控溅射等方法。

离子镀(Ion plating, plasma ion assisted deposition, PIAD):离子镀又称等离子辅助物理气相沉积或离子气相沉积,是指被沉积物体(基底)在沉积前或 沉积过程中,受到高动能离子和非带电粒子的轰击,主要实现方式时使用离子源。1)沉积前的轰击是采用惰性气体等离子体(氩气)按溅射机理清洗表面,2)在沉积过程中,膜层原子和剩余的气体原子继续带着高动能轰击表面,这导致了基材与膜层原子在界面上的混合,从而增加了结合力, 改善了膜层结构。

分子束外延(Molecular-beam epitaxy):在超高真空条件下,由装有各种所需组分的炉子加热而产生的蒸气,经小孔准直后形成的分子束或原子束,直接喷射到适当温度的单晶基片上,同时控制分子束对衬底扫描,就可使分子或原子按晶体排列一层层地“长”在基片上形成薄膜。

[参考:现代表面处理新工艺、新技术与新标准(金海波)]

化学沉积

相对于物理气相沉积,化学气相沉积是使用化学方法将镀膜物质和基底反应生成薄膜的方法。根据发生的环境化学沉积分为化学气相沉积(CVD)和化学液相沉积,也包括原子层沉积(ALD)等方法。

塑料镜片镀膜:离子源辅助物理气相沉积

从前面的镀膜方法可以看到,镀膜主要是把一种材料附着到另一种材料上,镀膜的牢固程度主要靠增加材料的动能。由于塑料材料的温度限制,镀膜环境基本要小于120℃,这使得普通的蒸镀等需要基底加热增加膜层牢固性的方法或者增加腔内温度的方法无法实施。所以塑料镜片的镀膜主要采用的是离子辅助式镀膜,镀膜机会装备有蒸镀的各种装置,也同时装备有离子源。其中蒸镀的加热设备使用哪种,取决于镀膜材料的熔点,其中像一些高熔点SiO2, TiO2等塑料镜片常用镀膜氧化物材料会使用电子束蒸发的方法,电子束能量密度高,可以将膜材加热至3000-6000度。而对于低熔点金属和氟化物,可以使用电阻丝蒸发的方法。如下图所示(图片来源Edmund),中间的E-Gun既电子束蒸发,左下的ION Gun为离子源进行辅助,增加膜材动能,离子源可以提供100-1000eV的能量(具体请参考实际参数)。同时,镀膜机器内部需要抽真空,保证没有其他非膜材分子在其中有干扰,保证膜材直接运动到基底上。

镀膜材料

常用的手机镜片UV-NIR(400nm-1100nm)镀膜材料有

氟化物:AlF3, CeF3, Chiolite, Cryolite, GdF3, LaF3, MgF2, NdF3, PbF2, YbF3, YF3

氧化物:Al2O3, HfO2, Nb2O5, SiO2, TiO, Ti2O3, Ti3O5, TIO S, TiO2, Ta2O5, Y2O3, ZrO2

混合氧化物:Merck公司的Patinal®系列H1, H2, H4, H8, L5, M1, M2, M3, M5, ITO。比如H4材料是由氧化钛和氧化镧组成,最终形成LaTiO3

硫化物:ZnS

金属:Ag, Cr

疏水疏油:Merck公司的WR1, WR4

根据折射率的高中低分类:

n<1.6: SiO2(1.474), MgF2(1.386)

1.6<n<1.8: Al2O3(1.67), M2(1.68)

n≈2: Ta2O5(2.25), Nb2O5(2.36), H4(≈2),Ti3O5(2.31)

生产镀膜基材的公司有德国Merck,佳能Optron等,这些link里有更多的镀膜材料可以参考。根据使用的镀膜方法不同,材料的形态也不同,主要有粒状,药丸状等。

镀膜机

镀膜机结构

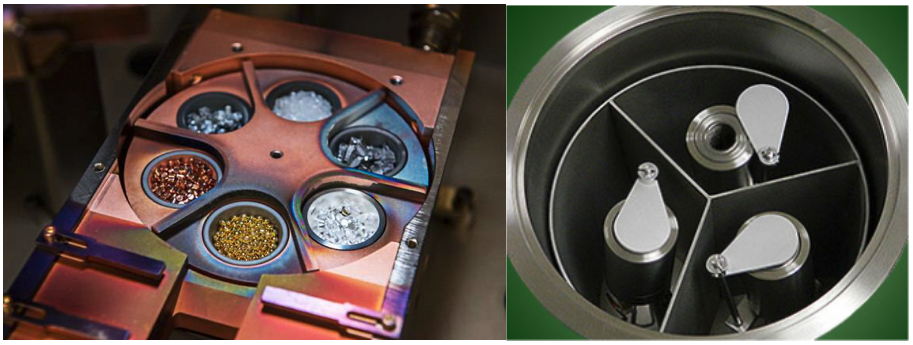

了解了镀膜的设计,方法和材料后,我们就更容易理解镀膜设备,镀膜设备主要包括:腔体,在镀膜机下方的蒸发源和离子源,在镀膜机上方的镀膜工件架,镜片都承载在工件架上,在镀膜机腔体后方或者下方的真空泵,以及膜厚监控设备等其他设备。下左图所示是Shincron公司的MIC-1350镀膜机,右图所示是一台镀膜机打开腔体的样子。镀膜机可以根据需求选配不同的配件。

腔体:腔体是整个镀膜机的内部空间,腔体的大小决定了镀膜机一次可以实现的镀膜数量。当然这取决于被镀膜工件的大小和排列。

蒸发源:根据我们前面所述,取决于蒸发方式,蒸发源可能是电阻蒸发、激光束蒸发、电磁感应蒸发,电子束蒸发等。如下图所示,左图展示了电子束蒸发源,右图是电阻蒸发。蒸发结构基本都是上面是坩埚,用以防止镀膜材料,下方是加热设备,然后可能会包含遮挡机构用以镀膜时防止材料互相污染。下图左图里可以看到有6个坩埚放置了镀膜材料。

离子源:如前文介绍,离子源用于辅助蒸发式镀膜,提升镀膜性能。如下图所示,是MIC-1350镀膜机的内置式RF(Radio Frequency)激励型离子源 NIS-175。大小Φ310 * H210,可以产生100-1000eV的离子能量。

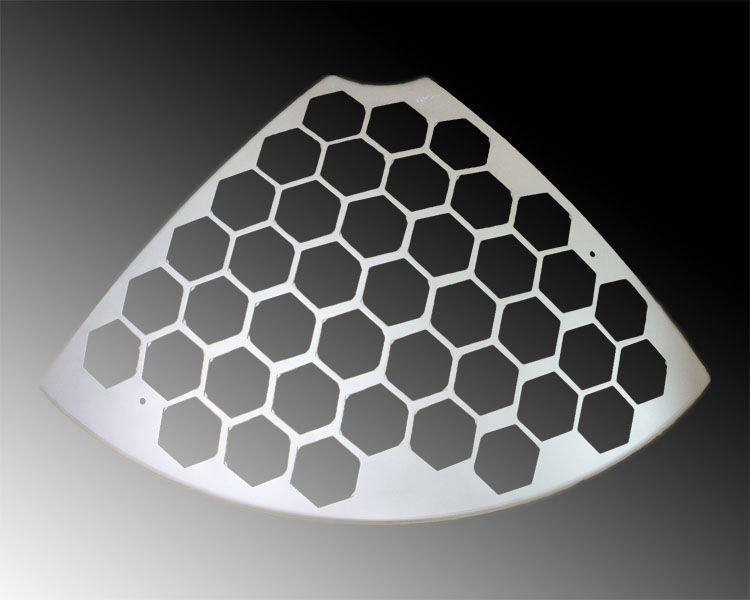

镀膜工件架:镀膜工件架是承载镀膜件的机构,一般呈伞状,也被成为钟罩式,有一定弧度(见上文打开腔体图)。这样的结构设计是为了尽量让蒸发源到被镀膜件的距离和角度一致,保证镀膜件在腔体内部不同位置都可以获得尽量一致的膜厚。同时,镀膜时,由于蒸发源无法保证各个角度都是均匀蒸发,镀膜伞会进行旋转,增强膜厚一致性。如果追求更高程度的均一性,还会使用行星式镀膜工架,既镀膜伞主轴旋转,镀膜伞上还有小型的圆盘形工架,也进行旋转,这样可以最大程度的保证不同工件的均一性。(见前文塑料镜片镀膜章节的示意图,就是一个简单的行星式镀膜工架)。对于塑料镜片镀膜,由于塑料镜片非常小,镜片会首先被放置进镀膜托盘中,然后托盘会被固定到镀膜伞架的扇形板上,一个伞架可能由几个或者十几个扇形板组成,由操作人员把这些扇形板逐个安装至镀膜机伞架框上。如下图所示是一个扇形板,中间的六边形空间可以用来防止镜片托盘,也可能是圆形或者方形空间,取决于各公司自己的托盘设计。

真空泵:真空泵用以对镀膜机抽真空,比如对于MIC-1350镀膜机,其达到2×10-2Pa不超过10分钟(在基片温度250℃、清洗、无负荷的条件下)。真空泵性能对于大规模生产效率很重要。

膜厚监控设备:膜厚监控设备用以监控镀膜的厚度,有水晶式膜厚计和光学式膜厚计。

镀膜流程

生产过程中,先由操作人员把镜片托盘组装到镀膜扇形板上,然后把扇形板固定至伞架上,关闭腔体,开始抽真空。达到真空后,镀膜开始,根据不同的膜层,镀膜机转换不同的蒸发参数和离子束参数,加热不同的镀膜材料,同时设备持续监控镀膜的厚度和光学性能直至完成所有设计镀膜层被加工完成。完成的镜片会经过清洗甩干/烘干流程,进入下一步组装流程。

镀膜机品牌

由于镀膜广泛应用于各个行业,所以有非常多的镀膜机品牌,对于塑料镜片镀膜,常见的镀膜机品牌有Showa, Shincron, Optorun, Buhler, Satis等。

镀膜性能参数,检测及评价

镀膜的性能包括光学性能,牢固度和持久性,以及均一度。

光学性能

光学性能包括在各个波长和入射角度范围内的反射率和透过率,颜色参数。常用设备有Olympus RU-W,Hitachi U4150,评价颜色可以使用

镀膜的牢固度和持久性

镀膜的牢固度和持久性测试是为了保证镀膜在设计环境和寿命情况内没有问题。其中测试方法可以参考标准:

ISO 9211-4:2012, Optics and photonics — Optical coatings — Part 4: Specific test methods。其中描述了四个测试,分别是:

抗磨损测试(Abrasion resistance tests):用以测试镀膜在被摩擦的条件下的机械性能,具体方法是使用某种材料(比如布)以一定力量反复擦拭镜片镀膜。

附着力测试(Adhesion tests):用以测试镀膜在拉力和剪切力作用下的机械性能,具体方法是使用特定胶带以特定速度角度撕拉膜层。

网格测试(Crosshatch test):用以测试镀膜被划伤影响后的附着力,具体方法是在一定区域划伤镀膜,划成网格状,然后再使用附着力测试中的方法去测试。

可溶性测试(Solubility test):用以测试镀膜在蒸馏水,去离子水或者盐水溶液中镀膜的性能,具体方法是使用特定溶液特定温度水煮镀膜然后对镀膜外观和性能进行评估。

均一性

对于镜片镀膜的均一性,需要比较在同一批次在镀膜机不同位置的镜片的镀膜性能,不同批次之间镜片镀膜的性能。

镀膜车间

经济性:光学工厂生产要兼顾性能和成本,所以要求镀膜要又快又好,可以使用的方法有,定制更大的镀膜腔体,加快抽真空速度,设计时减少膜层数量,增加离子源加速镀膜速度,生产流程优化等。

洁净度:由于镀膜会产生微小颗粒,所以镀膜车间要和光学生产的其他车间分隔开,离开镀膜车间的物料要经过清洁,以防对下一步的组装流程产生污染。可用的方法有对镀膜后镜片进行水洗然后甩干,烘干。

镜筒镀膜

为了美观,手机镜头的镜筒前端都希望做的越黑越好,实现这种方式同样可以通过对镜筒端面镀膜降低反射率实现,另一种实现方式时通过涂覆工艺涂上特殊涂料。

版权声明: 感谢您的阅读,本文由超光版权所有。如若转载,请注明出处。